高频板集肤效应与介质厚度及高频结构

电路的导体损耗会随着频率的增加而增加。 在低频时,导体上的电流几乎均匀分布在导体内部; 但在高频时,导体中出现交流电或交变电磁场。 这时,导体内部的电流分布发生变化,电流主要集中在导体表面的薄层中。 越靠近导体表面,电流密度越大,而导体内部的电流很小,甚至没有电流,如图所示。 结果,导体的电阻增加,导体损耗也增加。 这种现象称为集肤效应。

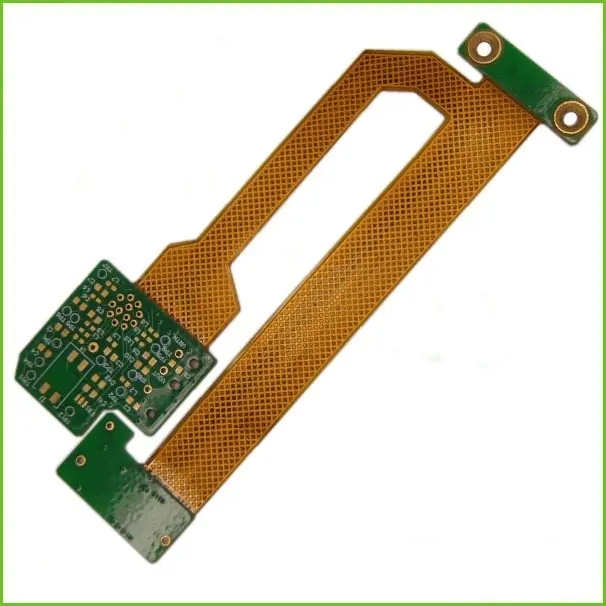

一般在PCB基板加工过程中,为了使铜箔牢固地粘附在不同的介质材料上,都会对铜箔表面进行粗化处理,以提高其与PCB介质材料的附着力。 大多数PCB基板会层压几种形式的铜箔导体,包括标准电解铜、反向处理铜和压延铜。 简而言之,标准电解铜是通过将硫酸铜溶液中的铜离子电解到缓慢滚动的抛光不锈钢鼓上而形成的。 与抛光不锈钢滚筒直接接触的铜表面粗糙度是光滑的,但与溶液直接接触的铜表面粗糙得多。 压延铜箔是将铜块用辊压机轧制而成。 用轧辊连续轧制,可得到厚度一致性好、表面光洁的铜箔。 RT铜箔也属于电解铜,是将铜箔的光滑面与基材压合而成。

不同的铜箔具有不同的表面粗糙度,表征铜箔表面粗糙度的测量方法和测量单位有很多。 对于 RF 微波应用,Rq 或 RMS(均方根)值是更合理的粗糙度表征方法。 不同的铜箔表面表现出完全不同的颗粒和粗糙度特征。 图a、b分别为两种典型铜箔标准ED铜和压延铜与介质界面的表面特性; C 列出几种常见铜箔的典型表面粗糙度值。 可以看出,标准电解铜箔的表面粗糙度比较高,典型的RMS值为2.2um; 但压延铜箔的表面粗糙度很小,典型的RMS值只有0.3um。

不同的铜箔表面粗糙度会产生不同的寄生电感,从而导致铜箔表面阻抗发生变化,从而导致不同的导体损耗。 一般来说,当电路工作频率对应的趋肤深度小于或等于铜箔表面粗糙度时,表面粗糙度的影响会变得非常显着。 如图所示,在5mil Rogers RO3003TM相同电路材料上设计一条微带线,测试其插入损耗。 当频率<1GHz时,趋肤深度为2.09um,大于标准电解铜粗糙度1.6um和压延铜粗糙度0.3um。 两种铜箔电路的插入损耗差异不明显; 当频率逐渐升高时,标准电解铜和压延铜的插入损耗表现出显着差异。 因此,选择粗糙度低的铜箔有利于降低插入损耗,尤其是在微波和毫米波段。

高频板的介质厚度

电路材料的介电厚度也会影响电路的导体损耗。 图中数据曲线是罗杰斯公司基于Hammerstad和Jenson模型开发的MWI应用软件模拟得到的。 该软件能够准确计算出微带传输线的阻抗和插入损耗,仿真结果与实测值吻合较好。

从图中可以清楚地看出,666万、1000万、3000万不同厚度的罗杰斯RO4835TM热固性材料上的50Ω微带线,导体损耗最大为660万,最小导体损耗为3000万; 结果,具有相同频率的电路的总插入损耗随着介质厚度的增加而减小。

一方面,这种因厚度不同而导致的导体损耗变化,是由于相同的 50 Ω 微带线不同厚度的线宽不同所致。 另一方面,铜箔粗糙度对同一材料不同厚度的导体损耗有不同的影响。

为进一步验证不同厚度铜箔粗糙度对插入损耗的影响,选用Rogers RO3003TM电路材料设计50Ω微带线进行研究和测试。 同样的电路是在 500 万和 2000 万 RO3003TM 材料的标准 ED 铜和压延铜上制成的。 可以看出,在25GHz时,基于5mil厚度的标准ED铜和压延铜电路的插入损耗差异为0.35dB/inch; 基于 20mil 厚度的标准 ED 铜和压延铜的插入损耗差异仅为 0.1dB/英寸。 由于相同材料厚度上的50Ω微带线具有相同的导体宽度,因此线宽引入的导体损耗是相同的。 因此,在相同的材料上,铜箔粗糙度对薄介质材料的插入损耗影响大于厚材料。 在本例中,增加了 0.25dB/inch。

因此,在铜箔粗糙度相同的情况下,选择较厚的线路材料可以降低对插入损耗的影响。 但是,材料越厚,线宽就会越宽。 对于微波和毫米波电路应用,线宽越宽容易产生不必要的杂散信号,影响信号传输。 因此,需要平衡材料厚度和铜箔粗糙度。

高频电路设计结构

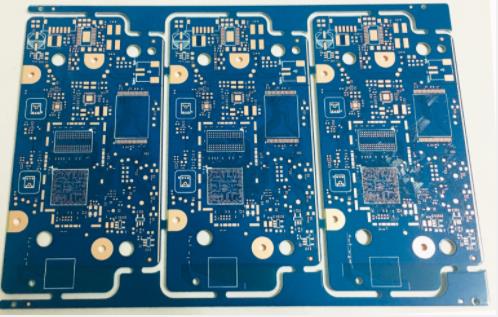

射频电路工程师经常需要选择一些PCB电路技术,如微带线、带状线或接地共面波导(GCPW)来传输信号。 不同的电路传输技术,最终的插入损耗也存在差异。 微带线是最简单的传输技术,但在高频毫米波段,由于辐射损耗,微带线的插入损耗显着增加。 带状线是用于微波和毫米波波段的PCB传输线的绝佳选择,但电路加工工艺稍显复杂。 GCPW传输线技术是一种中间导体和两侧接地的电路结构。 这种结构使其在毫米波段的辐射损耗比微带线小,电路加工比带状线简单。

图为基于20mil Rogers RO4835TM材料的微带线和GCPW紧耦合电路均为裸铜时的插入损耗仿真结果。 频率较低时,微带线和GCPW的辐射损耗很小,而GCPW紧耦合电路由于导体线宽较窄,导体损耗较高,因此微带线的插入损耗低于GCPW; 当频率较高时,微带线的辐射损耗明显增加,而GCPW的辐射损耗仍然很低,GCPW的总插入损耗较低。

对于所选电路材料,GCPW 传输线的插入损耗随铜厚度而变化,这是由于 GCPW 结构中的电磁场分布。 在GCPW电路结构中,电场不仅从顶部中心导体指向底部地,而且从中心导体的侧壁也指向顶部地,形成返回路径。 当铜箔较厚时,指向侧壁的电场路径将通过更多的空气到达两侧的地面。 与介质相比,空气损耗非常低,因此在相同电路下,厚铜GCPW电路的总损耗比薄铜小。 同样,GCPW的接地间距s也会影响电路的插入损耗值。 接地间距小的时候虽然用了更多的空气,但此时导体宽度会变窄,导致导体损耗增加,导致相同电路下的总损耗增加。

当对GCPW电路的导体表面进行表面处理工艺时,插入损耗的变化与微带线不同。 以ENIG表面处理为例,如上一节所述,由于ENIG表面处理,微带线的插入损耗会增加。 基于8mil RO4003C标准ED铜材料,50GHz下使用ENIG的50Ω微带线插入损耗比裸铜高约0.7dB; 对于基于相同电路材料设计的50 Ω GCPW电路,其ENIG电路在50GHz的插入损耗比裸铜高1.1 dB,如图所示。 具有ENIG的GCPW电路具有较高的插入损耗,这不仅是由于像微带线一样导体表面的镍层导致导体损耗增加; 同时,当电场从中心导体返回到顶部地平面时,会穿过地平面表面的镍层,进一步导致插入损耗增加。

总结:高频PCB的插入损耗受多种因素影响。

1、选用介质损耗低、铜箔表面粗糙度低的电路材料,有利于降低电路的总插入损耗

2、在铜箔表面粗糙度相同的情况下,选择较厚的线路材料有利于减小对插入损耗的影响

3、如果电路应用于毫米波段,需要平衡由于介质厚度导致线宽变宽带来的杂散和辐射损耗的影响

4、同时在电路设计和加工中,不同的电路结构和不同的电路表面处理方式都会影响电路的总插入损耗。 考虑到电路总插入损耗的影响因素,选择合适的电路材料、设计和加工,可以最大限度地降低电路的插入损耗。 综合考虑各方面,达到最优的PCB设计方案。 电路板制造商、电路板设计师和PCBA加工商将对高频板的集肤效应、介质厚度和高频结构进行讲解。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱