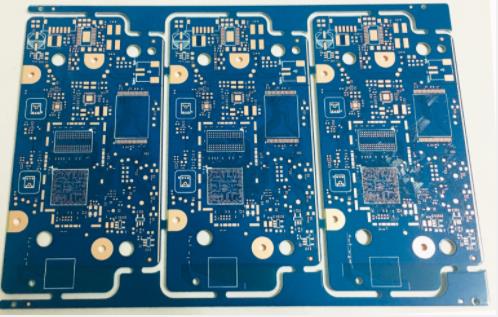

PCB铣削的精密控制技术和方法

PCB数控铣床的铣削工艺包括刀具方向的选择、补偿方式、定位方式、机架结构、对刀点等。 两者都是保证铣削精度的重要方面。

刀具方向及补偿方式:

铣刀切入板材时,被切削的一侧始终对着铣刀的切削刃,而另一侧始终对着铣刀的切削刃。 前者加工表面光洁,尺寸精度高。 主轴始终顺时针旋转。 因此,无论是主轴固定还是工作台固定,主轴移动,数控铣床在铣削PCB外轮廓时都应采用逆时针方向的刀具路径。 这通常称为逆铣。 铣电路板内部的框架或槽时,采用顺铣法。 铣板补偿是指铣削时,机床自动装上设定值,使铣刀自动偏置设定的铣刀直径的一半,即半径距离,与铣线中心,使铣削 配置文件与程序设置一致。 同时,如果机床具有补偿功能,则需要注意补偿方向和使用程序的指令。 如果补偿指令使用不当,PCB形状将增加或减少相当于铣刀直径长度和宽度的尺寸。

定位方式及切割点:

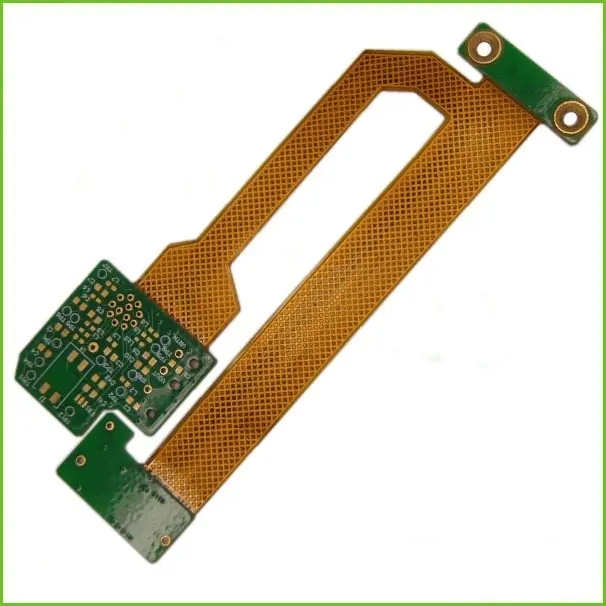

定位方法可分为两种类型; 一种是内部定位,一种是外部定位。 定位对于流程设计者也非常重要。 一般在电路板预制时应确定定位方案。

内部定位是一种通用方法。 所谓内定位就是选择印制板上的安装孔、塞孔或其他非金属孔作为定位孔。 孔的相对位置尽量在对角线上,尽量选择直径大的孔。 不得使用金属化孔。 因为孔内涂层厚度的不同会影响你选择的定位孔的一致性。 同时,取板时容易损坏孔内和孔面边缘的镀层。 在保证印制板定位的情况下,引脚越少越好。 一般小板用2针,大板用3针。 优点是定位准确,板形变形小,精度高,板形好,铣削速度快。 它的缺点是板中孔的种类较多,需要准备各种直径的各种销钉。 如果板材上没有可用的定位孔,前期制作时与客户商量在板材上加定位孔很麻烦。 同时,对于每一种板材,铣模板的不同管理也比较麻烦和成本高。

外定位是另一种定位方式,就是在板材外面加一个定位孔作为铣板的定位孔。 优点是易于管理。 如果早期生产标准化,一般铣模板有15种左右。 由于采用外定位,板子不能一次铣掉,否则很容易损坏电路板,尤其是面板组装。 由于铣刀和除尘器将板带出,板会损坏,铣刀会折断。 采用分段切割预留关节点的方法。 首先,铣板。 铣削完成后,程序会暂停,然后用胶带固定板材。 执行第二段程序,用3mm到4mm的钻头钻出连接点。 它的优点是模板成本较低且易于管理。 可用于板面无安装孔、定位孔的所有电路板的铣削。 方便小工匠管理。 特别是可以简化CAM等高级生产人员的生产,优化基材利用率。 缺点是由于使用了钻头,PCB至少有2-3个凸点,可能达不到客户的要求。 制粉时间长,工人劳动强度略高。

框架和下工具点:

框架的制作属于电路板的早期制作。 框架设计不仅对电镀的均匀性有影响,对铣板也有影响。 如果框架设计不好,在铣板时很容易变形或产生一些小块的小废料。 废块会堵塞吸尘管或折断高速旋转的铣刀。 框架变形,特别是在外定位铣板时,会导致成品板变形。 此外,切割点和加工顺序选择得当,可以使车架保持最大的强度和最快的速度。 选材不当,框架容易变形,印制板报废。

铣削工艺参数:

印刷电路板的形状是用硬质合金铣刀铣削的,铣刀的切削速度一般为180-270米/分钟。 计算公式如下(仅供参考):

S=pdn/1000(米/分)

其中:p:PI (3.1415927)

d:铣刀直径,mm

名词; 铣刀转速,r/min

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱