高频线路板:镀铜工艺常见问题

线路板制造、线路板设计、PCBA加工厂家讲解高频线路板:镀铜工艺常见问题及解决方法

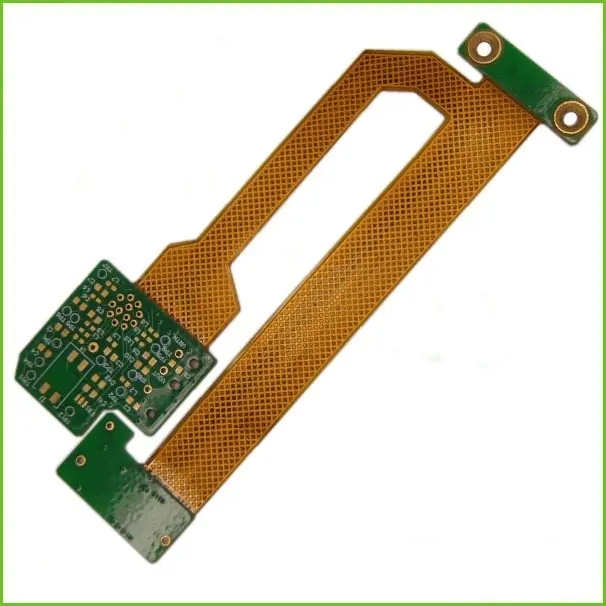

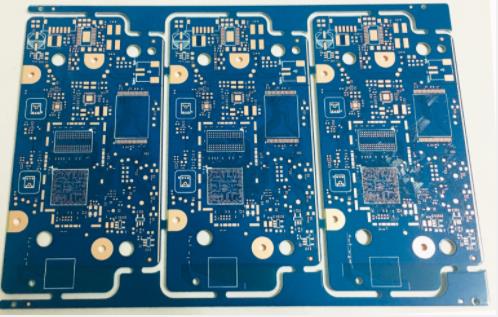

电镀铜是应用最广泛的预镀层,用于提高镀层的附着力。 铜镀层是铜/镍/铬系保护装饰镀层的重要组成部分。 柔性和低孔隙率的铜涂层在提高涂层之间的附着力和耐腐蚀性方面起着重要作用。 镀铜还用于局部不透碳、PCB孔的金属化、印刷辊的表层。 经化学处理后,彩铜层镀上有机膜,也可用于装饰。 本文将为大家介绍高频电路板:镀铜工艺过程中常见问题及解决方法。

酸性铜电镀常见问题

硫酸铜电镀在高频电路板电镀中起着极其重要的作用。 酸性电镀铜的质量直接影响镀铜层的质量和相关的机械性能,并对后续加工产生一定的影响。 因此,如何控制酸性铜电镀的质量是高频电路板电镀的重要环节,也是很多大厂难以控制的工序之一。

酸性铜电镀常见问题主要有以下几点:

1、粗电镀;

2、电镀坑;

3、电镀(高频电路板表面)铜粒;

4、高频电路板发白或颜色不均匀。

针对以上问题,作了一些总结,并进行了一些简要分析、解决措施和预防措施。

1、粗电镀

一般板角粗糙,多半是电镀电流大造成的。 可以降低电流,用卡表检查电流显示是否异常; 整板粗糙,一般不会出现,但笔者曾与客户会面过一次,后来发现是冬天气温低,打磨的内容不够; 另外,有时一些返工掉膜板表面没有清理干净。

2、电镀板上的铜粒

高频线路板上产生铜粒的因素有很多,电镀铜本身在铜沉积和图案转移的整个过程中都有可能发生。 笔者在某国营大厂遇到过因沉铜造成的罗杰斯电路板表面铜粒。

由沉淀铜工艺引起的板表面铜颗粒可能是由任何沉淀铜处理步骤引起的。 碱性除油不仅会造成板面粗糙,而且在水硬度高、钻尘过多的情况下也会导致孔内粗糙(尤其是双面线路板没有经过残胶过滤) ; 但一般只会造成孔内粗糙,板面轻微的点蚀污垢和微腐蚀也可去除; 微蚀有几种情况:用作微蚀剂的双氧水或硫酸质量太差,或过硫酸铵(过硫酸钠)杂质过多。 一般建议微蚀剂至少要CP级,工业级会另外造成其他质量故障; 微蚀槽内含铜量过高或温度过低,造成硫酸铜晶体析出缓慢; 槽液浑浊、污染。

活化液多为污染或维护不当造成,如过滤泵漏气、槽液比重低、含铜量高(活化槽使用时间长,3年以上) . 这样,槽液中就会产生粒状悬浮物或杂质胶体,吸附在板面或孔壁上,并伴有孔内粗糙。 脱胶或加速:槽液使用时间过长出现浑浊,因为现在的溶液大部分是用氟硼酸配制的,氟硼酸会侵蚀FR-4中的玻璃纤维,导致硅酸盐和钙盐增多 罐溶液。 另外,槽液中铜含量的增加和锡的溶解都会在板面产生铜粒。

铜沉降槽本身主要是由于槽液活性过高,空气搅动灰尘,槽液中悬浮有许多小颗粒造成的。 可通过调整工艺参数、增加或更换空气滤芯、全罐过滤等方法有效解决。 沉铜后,铜板的稀酸槽应暂存,并保持槽液清洁。 如果罐内液体浑浊,应及时更换。 铜板存放时间不宜过长,否则板面容易氧化,即使在酸性溶液中,氧化后氧化膜也较难去除,因此板面也会产生铜粒。 上述沉铜工艺析出的高频电路板上的铜粒,除因板面氧化造成的外,一般均匀分布在高频电路板上,规律性强,产生的污染 这里不管导电与否,都会导致电镀铜板上产生铜粒。 可以用一些小的测试板逐级单独处理,进行比较判断,现场故障板用软刷解决; 图文转印过程:显影有残胶(极薄残膜也可在电镀时镀覆),或显影后板子未清洗干净,或图文转印后板子放置时间过长,造成 板材出现不同程度的氧化,特别是罗杰斯线路板的板材清洗不干净或仓储车间空气污染较重时。 解决办法是加强水洗,加强计划调度,加强酸洗强度。

此时酸性铜电镀液本身的预处理一般不会在高频电路板上造成铜颗粒,因为大多数不导电的颗粒会在罗杰斯电路板上造成漏电或凹坑。 铜缸引起的板面铜粒产生的原因可归纳为几个方面:槽液参数维护、生产运行、材料和工艺维护。 槽液参数的维护包括硫酸含量过高、铜含量过低、槽液温度过低或过高,尤其是在没有温控冷却系统的工厂,会导致槽液电流密度范围下降。 按照正常的生产工艺,槽液中可能会产生铜粉,并混入槽液中。

在生产操作上,电流过大、夹板不良、夹点空、槽内靠阳极溶解掉板等也会造成部分板电流过大,产生铜粉,落入槽液,逐渐 产生铜粒断层; 材料方面,主要问题是磷铜中角磷的含量和磷分布的均匀性; 在生产和维护方面,主要是大处理。 添加铜角时,它们会掉入槽中。 主要是大处理、阳极清洗和阳极袋清洗。 很多工厂处理不好,存在一些隐患。 铜球的主要处理方法是将表面清洗干净,用双氧水对新铜表面进行轻微腐蚀。 阳极袋依次用硫酸双氧水和碱性溶液浸泡,清洗干净。 特别是阳极袋要使用5-10微米缝隙的PP滤袋。

3、电镀坑

这种缺陷也造成了很多工序,从沉铜、图形转移,到电镀、镀铜、镀锡的预处理。 造成沉铜的主要原因是沉铜筐长期清洗不干净。 在进行微蚀时,含有钯和铜的污染溶液会从网篮中滴落在板面上,造成污染。 沉铜板通电后会造成点状漏电,即麻点。 图文转印过程主要是设备维护和显影清洁不善造成的。 原因有很多:刷机毛刷辊吸棒污染胶渍,烘干部风刀鼓风机内脏干燥,有油尘等,板面不 印刷前适当涂布或除尘,显影剂不干净,显影后水质差,含硅消泡剂污染罗杰斯线路板表面等。电镀前的预处理,无论酸脱脂,微蚀,预浸, 槽液的主要成分是硫酸,水硬度高时会出现浑浊,污染板面; 另外,有些公司的衣架包胶不好,时间久了晚上会溶解扩散到槽内,污染槽液; 这些不导电的微粒吸附在面板表面,对后续的电镀可能会造成不同程度的电镀坑。

4、高频电路板发白或颜色不均

酸性铜电镀槽本身可能有以下几个方面:气管偏离原来位置,空气搅动不均匀; 过滤泵漏气或进液口吸入空气靠近鼓风机管,产生细小气泡吸附在板面或线边,特别是水平线边和线角; 此外,还有一点可能是使用劣质棉芯处理不彻底,棉芯制造过程中使用的防静电处理剂污染了槽液,导致漏镀。 遇到这种情况,可以加大吹气量,及时清理液体泡沫。 棉芯被酸碱浸泡后,高频电路板(罗杰斯电路板)颜色发白或不均匀:主要是抛光或保养的问题,有时也可能是后清洗的问题 酸脱脂、微蚀问题。 可能是铜缸内抛光剂失调、有机物污染严重、槽液温度过高所致。 一般酸洗没有清洗问题,但是如果水的PH值偏酸性,有机物较多,

尤其是循环水冲洗,可能会造成清洗效果不佳,微腐蚀不均匀; 微蚀主要考虑微蚀剂含量过低,微蚀液中铜含量过高,槽液温度低,也会造成板面微蚀不均匀; 另外,清洗水质差,清洗时间稍长或半固化片酸液受到污染,处理后的板材表面可能会出现轻微氧化。 在铜槽中电镀时,氧化物很难去除,因为是酸性氧化,板材被带入槽液中,也会造成板面颜色不均匀; 另外,高频线路板表面接触阳极袋,阳极导电不均匀,阳极钝化也会造成此类缺陷。

概括

本文总结了酸性镀铜工艺中的一些常见问题。 同时,酸性镀铜工艺因其基本成分简单、溶液稳定、电流效率高,并加入适当的光亮剂,可获得高亮度、高平整度、高电镀能力的镀层而得到广泛应用。 酸性铜光亮剂的选择和使用也是影响酸性铜镀层质量的关键。 因此,希望广大工作人员能够在日常工作中积累经验,不仅要发现问题、解决问题,还要通过创新从根本上提高技术水平。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱