日晒电阻焊由三个过程组成,第一是曝光,第二是显影,第三是PCB程序修复。 下面详细介绍这三个过程,过程中的注意点,以及如何操作。

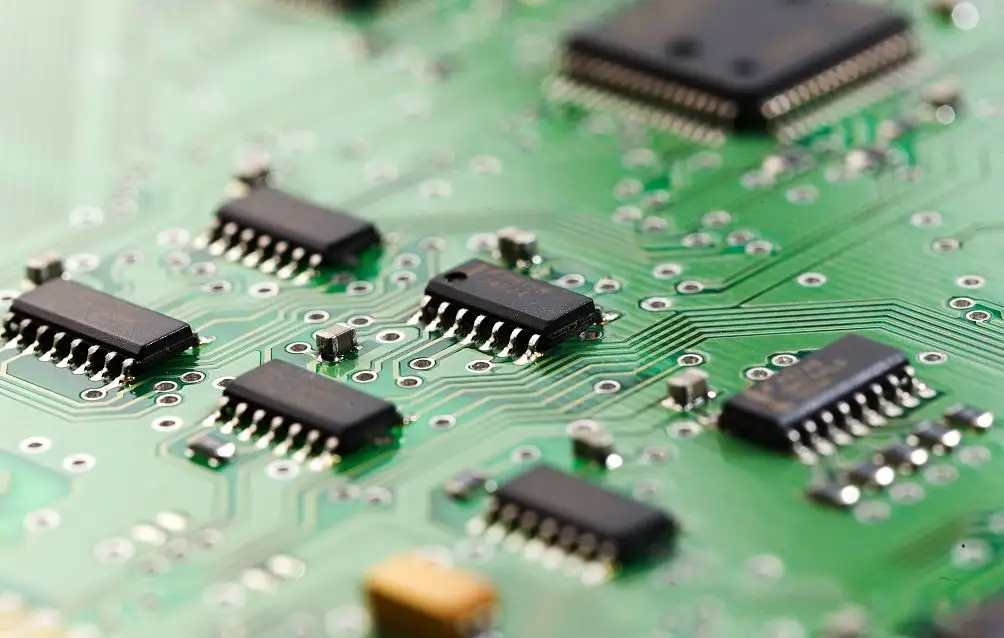

印制板中的阻焊工艺是指丝网印刷后具有阻焊性的印制板。 PCB 上的焊盘用感光板覆盖,以免暴露在紫外线下。 阻焊层经过紫外线照射后更牢固地附着在PCB表面。 焊盘不暴露在紫外光下,这样PCB铜焊盘就可以露出来,这样就可以在热风整平面上涂铅锡了。

日晒电阻焊工艺大致可分为三个操作程序:

第一个程序是曝光。 首先,在开始曝光前,检查曝光架的聚脂膜和玻璃框是否干净。 如果不干净,请及时用防静电布擦拭。 然后,打开曝光机电源开关,打开真空按钮,选择曝光程序,摇动曝光快门。 在开始正式曝光之前,先让曝光机“空中曝光”五次。 “曝气”的作用是使机器进入饱和工作状态,最重要的是使紫外线曝光灯的能量进入正常范围。 没有“空气曝光”,曝光灯的能量可能无法进入最佳工作状态。 在曝光中,它会导致印制板出现问题。 经过五次“空气曝光”,曝光机进入最佳工作状态。 对感光板前,先检查板材质量是否合格。 检查承印物的镀层表面是否有针孔和外露部分,是否与PCB印制板图形一致,因为这样会检查感光承印物,避免印制板因一些不必要的原因返工或报废。

日晒阻焊通常采用目视定位,使用银盐基板,将基板的焊盘对准印制板的焊盘孔,用胶带固定曝光。 对位中遇到的太阳阻焊,通常采用视觉定位。 银盐底板用于将底板的焊盘对准印制板的焊盘孔,用胶带固定后即可露出。 对齐有很多问题。 例如,由于底板与温度、湿度等因素有关,如果温度和湿度控制不好,摄影底板可能会收缩或放大变形。 这样,感光底板和印制板焊盘在晒阻焊时就没有完全吻合。 当底板收缩时,底板焊盘和印制板焊盘之间的差异就确定了。 如果差异很小,可以在热风整平时涂上铅锡,所以硒阻焊没有太大问题。 如果差异很大,唯一的办法就是重印,尽量让底板焊盘重叠。 对位前注意底板的药膜面是否反了。 对齐时确保药膜面朝下。 如果朝上,药膜表面会被划伤,导致底板裸露,使印制板外露部分不需要阻焊,严重时会导致印制板报废 个案。 此外,还需要注意的是,有时板组件的底板与印制电路板图不重合。 一般是将极板组件的底板沿面板边缘切开,然后整块印制电路板对齐露出。 硒电阻焊正式曝光前应注意以上问题。

然后,进行防晒焊接。 曝光前,检查印制板是否被真空箱覆盖。 真空镀膜压力要足够,不结露。 若有空气露水,会使紫外光沿板边照射到图案内,造成遮光部分外露,不显影。 有时,会遇到单面曝光。 在这种情况下,将一侧没有图案的一面用黑布与曝光灯发出的紫外光隔开。 如果不使用黑布,紫外线会通过没有图案的一面传到bonding pad,这样bonding pad孔内的阻焊层曝光后就不会显影。 曝光两面图形不一致的印制板时,先丝网印刷阻焊层的一面,然后进行单面曝光。 显影后,丝网印刷另一面阻焊层。 因为如果两面同时丝网印刷曝光,一侧焊盘比较复杂,需要屏蔽的部分较多,另一侧需要屏蔽的部分较少,这样紫外线就可以穿透一个 一侧并在另一侧发光。 越屏蔽的一面会受到紫外线照射,显影时不会出现阴影,会造成返工或报废。 在曝光过程中,丝网印刷后的印制板在固化过程中没有干燥。 这种情况下,对位时感光版上会沾上阻锡,印制板也需要返工。 因此,如果印制板没有烘干,特别是大部分印制板没有烘干,就应该在烘箱中再次烘干。 这些问题在曝光过程中很容易出现,要认真检查,及时发现并解决。

第二个过程是发展。 开发操作一般在developer中进行。 通过控制显影液的温度、传输速度、喷射压力等显影参数,可以获得更好的显影效果。 显影是在遮光部分用显影液去除焊盘上的阻焊层。 显影所用溶液为1%无水碳酸钠,液温通常在30~35℃之间。 正式显影前,先加热显影液,使溶液达到预定温度,以达到最佳显影效果。 显影机分为三部分:第一段为喷淋段,主要用于高压喷无水碳酸钠溶解未曝光的阻焊剂; 第二段为水洗段。 首先,高压泵用于水洗。 先用水冲洗残液,再用循环水彻底冲洗; 第三段为干燥段。 烘干段前后各有风刀,主要利用热风对板材进行烘干。 另外,烘干部温度高时,也可对板材进行烘干。 正确的显影时间由显影点决定。 开发点必须保持在开发部分总长度的恒定百分比。 如果显影点距离显影段出口太近,未曝光的阻焊膜不能充分显影,可能导致未曝光的阻焊膜残留在板上。 如果显影点离显影段入口太近,暴露出来的阻焊层接触显影液时间过长,可能会被腐蚀而起毛,失去光泽。 开发点一般应控制在开发段总长度的40%~60%以内。 另外需要注意的是,板子在开发过程中很容易被划伤。 通常的解决办法是开发时,贴板操作人员要戴手套,轻拿轻放,印制板尺寸大小不一。 因此,尺寸相近的板应该放在一起。 放置板时,板与板之间应保持一定的距离,以防止板在传输过程中拥挤,造成“卡纸”等现象。 显影后,将印制板放在木支架上。

第三操作程序。修板包括两个方面,一是修复图像缺陷,二是去除与所需图像无关的缺陷。 修板过程中要注意戴上纺纱手套,防止手汗污染板面。 常见的电路板缺陷包括:

1、跳印又称飞白。 主要是电镀电流过大,镀层厚,造成图文线条过高。 丝网印刷印制板时,刮刀与丝网印刷框形成一定的角度,所以两边的线过高,油墨就排不出来。 这会导致跳过打印。 还有一个原因就是刮刀有缝隙,缝隙处没有油墨,造成跳印。 解决办法主要是控制电镀电流和检查刮刀是否有缝隙。

2、氧化。 印制电路板阻焊层下的铜箔线路有发黑的迹象。 原因是擦板后水没有擦干,印制阻焊印刷前印制电路板表面溅上液体或手工模压而成。 解决方法是目视检查印刷电路板两面的铜箔在丝网印刷时是否被氧化。

3、表面不平整。 丝网印刷时,纸张未及时印刷,网版残余油墨被清除,造成表面不平整。 解决方法是及时清除网版残留油墨。

4、孔内电阻焊。 原因是丝网印刷时未及时印纸,导致网版积存过多余墨,余墨在刮刀的压力下印入孔内。 解决办法是及时打印论文。 还有,筛网目数太少,也会造成孔内焊阻。 制版应使用高网目筛网。 打印材料的粘度太低。 应改用粘度大的承印材料。 刮刀网印的角度要适当加大,刮刀刃口要圆润,把刮刀刃口磨尖。

5、图形有针孔。 原因是感光版上有污物,使印制板在曝光过程中该见光的部分见不到光,造成图文出现针孔。 解决方法是在曝光过程中定期检查感光板的清洁度。

6、表面有污垢。 由于PCB丝印房属于无尘室,所以丝印出风口处应有静电线,吸附空气中飞扬的毛发等杂质。 因此,为减少表面污染物,需要充分保证洁净室的洁净度,并妥善落实一些具体措施:例如,进入洁净室时,要充分保证操作人员的洁净度,防止 无关人员免于穿过洁净室,定期清扫洁净室。

7、两面颜色不一致。 原因可能是丝网印刷两边的刀片数量相差很大,有新旧油墨混用。 有可能网印的一面是搅拌过的新油墨,另一面是用了很久的旧油墨。 解决方法是尽量避免以上两种情况。

8、开裂。 在曝光过程中,曝光量不足,导致板面产生细小裂纹。 解决方法是测量曝光量,使曝光灯能量、曝光时间等参数的综合值达到9-11曝光等级,在这个范围内不会出现裂纹。

9、气泡。 显影后印制板线路之间或单线路一侧产生气泡。 主要原因:两条或多条线之间出现气泡,主要是线间距太窄,线太高造成的。 丝网印刷时,PCB阻焊层无法印刷在基板上,导致阻焊层与基板之间存在空气或水分。 固化曝光时,气体受热膨胀,造成单线过高线引起。 刮刀接触线时,线太高,刮刀与线夹角变大,阻焊层无法印到线根处,使根部侧面之间有气体 线和阻焊层,加热后产生气泡。 解决方法如下:丝印时目测丝印材料是否完全印到PCB基板和线路侧壁上,电镀时严格控制电流。

10、重影:整块印制板在焊盘附近有规则的墨点。 其原因是丝网印刷时印制板定位不牢,网版上的残留油墨没有及时清除堆积在印制板上。 解决办法是用定位销固定牢靠,及时清除网版上的残墨。

在改版过程中,由于部分印制板缺陷严重,无法修复,采用氢氧化钠水溶液加热溶解原阻焊层,丝网印刷后重新曝光返修。 如果印制板的缺陷很小,如小的露铜点,可用细毛刷蘸调好的阻焊层仔细修补。

以上就是印制板的全过程。 该工序虽然在印制板的各道工序中属于比较简单的工序,但也起着重要的作用。 晒晒焊锡工艺控制印制板外观和孔洞内部,力求为印制板“美丽的外衣”做到“最美”,让印制板看起来更舒服,玩起来 起保护作用,并控制孔的质量,阻焊层不会出现在印制电路板的孔中,保证印制电路板的质量。 因此,印刷电路板的干燥和阻焊工艺是一个非常重要的工艺。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱