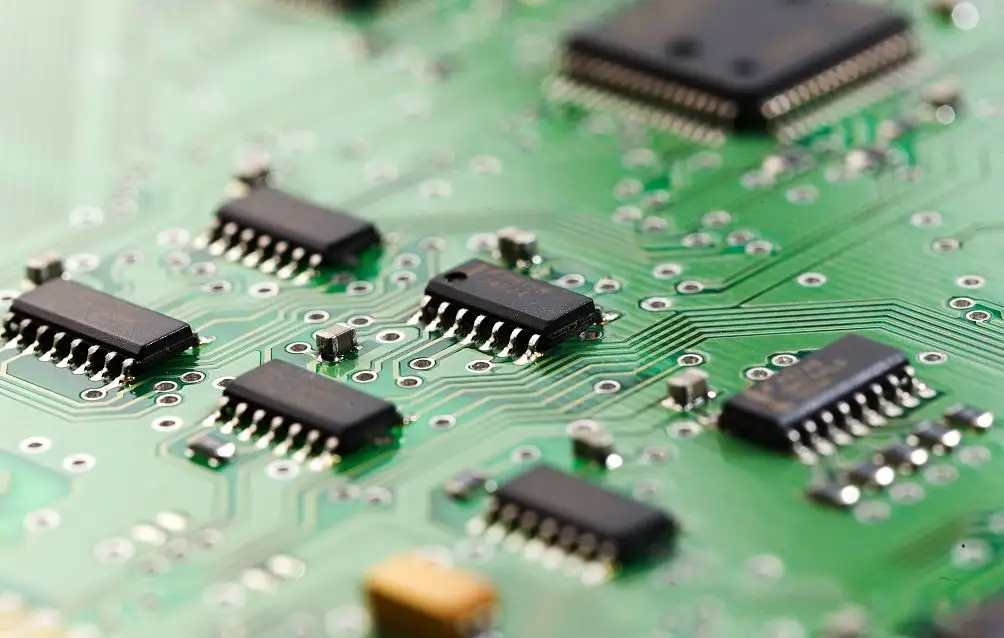

多层PCB的叠层有两层以上。 堆叠是设计中最重要的方面之一。 它描述了如何在多层板上排列层。 正确堆叠的电路板将减少电磁辐射、串扰并提高信号完整性。

什么是 PCB 堆栈?

堆叠描述了按顺序构建多层板。 它提供重要信息,例如制造 PCB 所需的材料厚度和铜重量。 堆叠也称为堆叠。 该堆栈还提供了有关不同受控阻抗路由(例如,50 欧姆、100 欧姆差分)的路由宽度的详细信息。

电路板中有哪些不同的层?

叠层主要由金属箔、半固化片和覆铜板(芯)组成。

金属箔:铜是 PCB 架构中最常用的金属箔。

预浸料:是一种浸渍环氧树脂的交织玻璃布。 树脂是半固化的。

覆铜板:覆铜板是由单层或多层半固化片与上下铜箔粘合而成。 这也被称为核心。

PCB 堆叠中的电源层和地平面

电源层是连接电源的铜层。 在PCB设计中通常指定为VCC。 电源层的主要作用是为PCB提供稳定的电源。 在多层板上,如果某个组件需要汲取电力,只需将其连接到与电源层接触的过孔即可。 类似地,地平面是连接到 PCB 中公共接地点的扁平铜层。

使用电源/地平面的优点

组件的电源和地引脚可以很容易地连接到电源和地平面。

它提供了清晰的电流返回路径,尤其是对于高速信号。 这反过来又减少了 EMI(电磁干扰)。

电源层比布线具有更大的载流能力。 这也降低了 PCB 的工作温度。

什么是PCB涂层?

层压是通过将层压置于极端温度和压力下,将预浸料和铜箔粘合到基板 PCB 内层的过程。 所选 PCB 材料的数据表中提到了温度和压力值。

标准板厚是多少?

PCB的厚度主要取决于铜厚、所用材料、层数和使用环境等因素。 普通板的标准厚度约为 62 密耳(1.57 毫米)。 如今,随着各种应用中铜层的重量和数量不断增加,PCB变得越来越复杂。 因此,PCB往往会变厚。 根据客户要求,制造商现在正在制造两种新标准厚度的 PCB,93 密耳(2.36 毫米)和 125 密耳(3.17 毫米)(分别是旧标准厚度的 150% 和 200%)。

为什么 PCB 需要多层?

在这个现代时代,电子设备变得越来越复杂,由更多的元件和电路组成。 在单层 PCB 中包含复杂电路是一项繁琐的工作。 您可以通过向堆栈添加层来解决此问题。

让我们来看看多层板的一些优点:

它们可以容纳现代电子设备所需的复杂电路。

拥有更多层意味着电路板比单面 PCB 更厚,因此更耐用。

多层板需要更多的规划和密集的生产过程,因此其质量高于其他类型的板。

使用多个 PCB 组件将需要多个连接点。 另一方面,多层板设计为与单个连接点一起工作,简化了电子设备的设计并进一步减轻了重量。

如何制作多层电路板?

第一步:内核选择

堆栈表示用于制作多层电路板的材料。 会议提供以下信息:

铜的厚度和重量

使用的环氧玻璃类型

面板尺寸

第 2 步:清洁

内层应进行化学/机械清洁或两者同时进行,以去除铜表面的污染物。

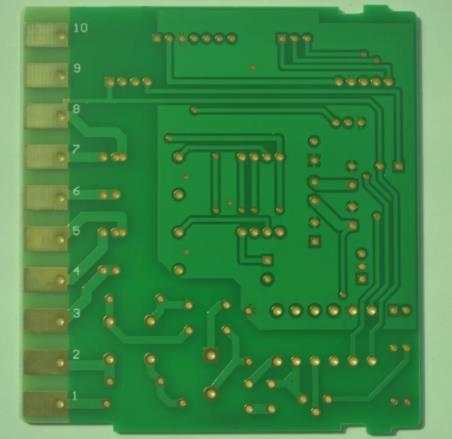

第三步:内层成像

成像材料放置在铜表面上。 它覆盖所需的铜电路并暴露多余的铜。

第 4 步:蚀刻剥离

对内层进行化学蚀刻以去除多余的铜。 然后剥离光致抗蚀剂以暴露铜电路。

第五步:自动光学检测

进行自动光学检测,检测人眼无法检测到的缺陷(短路/内层开路)。

第六步:氧化物处理

层压前,必须对内层裸露的铜线路进行处理,以提高附着力。 改进的附着力还可以提高整体板的结构强度和可靠性。

第7步:躺下

对所有内层重复步骤 1 到 6。 例如,这些步骤将针对第 2、3 层和第 4、5 层执行。

第八步:覆膜

在此步骤中,叠层在真空室中被压制和加热。 层压过程从应用真空开始,以去除所有残留的空气和气体。 之后,对层压施加热量和压力,使预浸料中的树脂分子键合。

第 9 步:钻孔

在层压过程之后,层压板被装载到钻孔机上的出口材料板上。 在PCB上钻孔,形成通孔和通孔。 出口材料减少了毛刺的形成。 毛刺是钻轴穿过板材时形成的铜突起。 了解

第 10 步:去毛刺和去污

在此步骤中,去除钻孔过程中形成的铜毛刺。 它还可以去除铜表面的所有指纹。 去污是在钻孔过程中去除熔融树脂的过程。 将PCB板浸入一系列化学溶液中,然后浸入高锰酸钾或浓硫酸中,去除环氧树脂污渍。 它也可以通过等离子处理来净化。

第十一步:钻孔镀铜

去毛刺去污后,钻孔应用化学方法镀铜。

HDI板堆叠

高密度互连,即HDI,是印刷电路板单位面积的布线密度高于传统印刷电路板。 一般来说,HDI PCB包括微孔、盲孔、埋孔、叠层和高信号性能的考虑。

顺序层压

PCB是通过在铜层之间层压环氧预浸玻璃纤维板制造的。 这些层在高温和高压下层压在一起。 顺序堆叠是在铜层和堆叠子集(堆叠)之间插入电介质的过程。

6层微孔叠层

埋通孔可以使用顺序层压工艺构建到 HDI 板中。 第一步是制造通过埋孔连接的层(给定层中的第 2、3、4 和 4 层)。 接下来,层压外层(第 1 层和第 6 层)并钻出微通孔。

现在让我们假设设计需要 L1 和 L3 之间的连接。 L6 和 L4。 实现此设计的最佳方法是使用交错或堆叠的过孔。

交错的通孔本质上意味着更少的工艺步骤。 我们不需要用铜填充激光钻孔,因为第二个激光钻不会落在第一个激光钻上。 微通孔的填充或电镀通常是在专门用化学药品设计的电镀槽中进行的。 将激光钻出的微孔从通孔底部电镀到通孔顶部,直至完全填满孔。 电镀激光钻微通孔会增加工艺时间和成本。

HDI 堆叠术语

HDI堆叠结构可根据微孔层数和微孔之间的内部层数分为堆叠类别。 这些类别由公式 XNX 确定,其中 x 是微孔的层数,N 是微孔之间的内层数。

PCB堆叠建议

电路板的成本需要优化得尽可能低。 为此,需要考虑以下几点:

每层顺序层压都需要额外的时间和过程。 因此,数量上更多的顺序层压会增加成本和交货时间表。 最好将连续层数限制在 3 层或更少。

堆叠的通孔需要在每个连续层之后填充。 这需要更多的制造工艺步骤和时间。 因此,如果可以避免堆叠通孔,建议采用交错通孔。

厂家要求堆叠时,请明确提出层间机械埋孔和交错埋孔的要求。

有些材料不适合顺序层压。 连续层压板的适用性应由制造商验证。

成功的 PCB 设计在很大程度上取决于堆叠。 精心设计的堆栈允许设计人员优化设计以获得更好的信号完整性并减少串扰和 EMI。 在本文中,我们介绍了 PCB 叠层制造步骤的基本见解。 如果您想了解更多关于特定主题的信息,请在评论部分告诉我们。 PCB加工厂讲解PCB设计中如何搭建多层PCB叠层。 堆叠是设计中最重要的方面之一。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱