请解释如何提高多层板的层压质量?

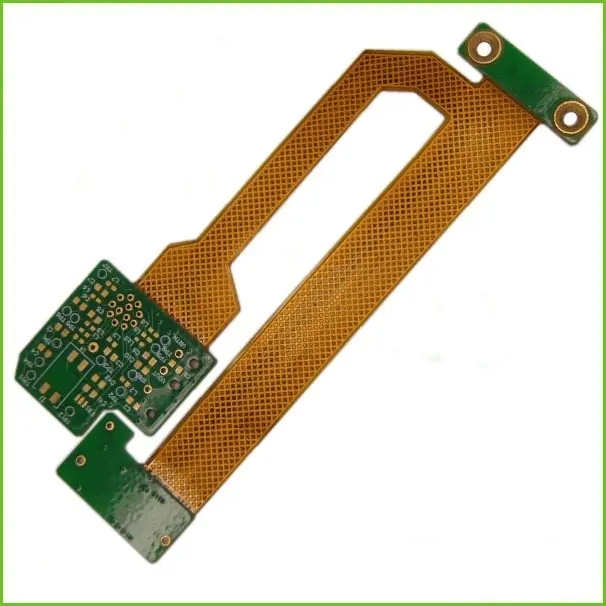

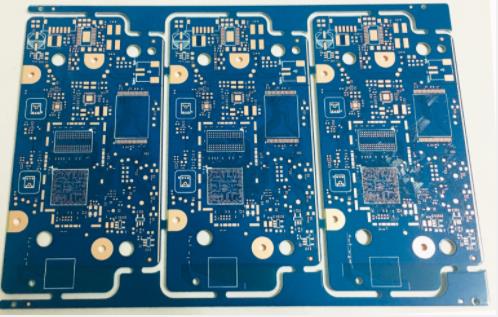

电子技术的飞速发展,推动了电路板制作技术的不断发展。 印制电路板从最初的单层板发展到双层板,再发展到现在十层以上的多层板。 因此印制板的生产工艺要求越来越高。 多层板层压是最重要的工艺之一。 多层板层压的好坏直接影响印制电路板的整体质量。 如何提高多层板的层压质量是PCB生产厂家不可忽视的问题。

如何提高多层板的层压质量? 我们建议从以下几个方面入手:

一、满足PCB用户要求,选择合适的PP和CU箔配置

客户对PP的要求主要表现在介电层厚度、介电常数、特性阻抗、耐压、层压面的光滑度等方面。 因此,在选择PP时,可以根据以下几个方面进行选择:

1、树脂可以在层压过程中填充印制导线的空隙。

2、层压时能充分排除层间的空气和挥发物。

3、能够为多层板提供必要的介质层厚度。

4、保证粘接强度和外观光洁度。

5、CU箔主要根据PCB用户要求配置不同型号,CU箔质量符合IPC标准。

根据多年的生产经验,个人认为PP可以配置7628、7630,或者7628+1080、7628+2116等4层板。 1080或2116是6层以上多层板的主要PP,7628主要用于增加中间层的厚度。 同时PP要对称放置,保证镜面效果,防止弯曲。

二、内芯板设计满足层压要求

由于覆膜机技术的逐步发展,热压机由以前的非真空热压机变成了现在的真空热压机。 热压过程处于密闭系统中,看不见摸不着。 因此,有必要在层压前合理设计内层压板。 以下是一些参考要求:

1、芯板的厚度应根据多层板的总厚度要求来选择。 芯板厚度应一致,偏差小,切割方向经纬一致。 特别是6层以上的多层板,每块内层芯板的经纬方向必须一致,即经向与经向重叠,纬向与纬向重叠,防止不必要的板 弯曲。

2、芯板的外形尺寸与有效单元之间应有一定的距离,即有效单元到板边的距离尽可能大,不浪费材料。 一般四层板间距应大于10mm,六层板间距应大于15mm。 层数越高,距离越大。

3、定位孔的设计,为了减少多层板层与层之间的偏差,多层板的定位孔设计要注意:4层板只需要设计3个以上的定位孔即可 用于钻孔。 6层以上的多层板除设计钻孔定位孔外,还应设计5个以上层重叠定位铆钉孔和5个以上铆钉工具板定位孔。 但设计的定位孔、铆钉孔、工具孔的层数越高,设计的孔数应越多,位置应尽可能靠近边缘。 主要目的是减少层与层之间的对准偏差,为生产制造留出更多空间。 目标形状的设计应尽可能满足射击机自动识别目标形状的要求,一般设计为完整的圆或同心圆。

4、内芯板应无断路、短路、开路、氧化、表面清洁及残膜。

5、内芯板处理工艺

多层板层压时,需要对内芯板进行处理。 内层板的处理工艺包括黑色氧化处理工艺和褐变处理工艺。 氧化处理工艺是在内层铜箔上形成一层黑色氧化膜,黑色氧化膜的厚度为0.25-4)。 50 毫克/平方厘米。 褐变过程(水平褐变)是在内层铜箔上形成一层有机薄膜。 内层压板处理工艺的作用是:

1.增加内层铜箔与树脂接触的比表面积,从而增强两者之间的附着力。

2.增加熔融树脂流动时对铜箔的有效润湿性,使流动树脂有足够的能力渗入氧化膜,固化后表现出较强的抓持力。

3.抵抗液态树脂中固化剂双氰胺在高温下的分解——水分对铜面的影响。

4.提高多层板在湿制程中的耐酸性,防止粉圈。

三、层压参数的控制主要是指“温度、压力、时间”的有机匹配。

1、温度和几个温度参数在层压过程中很重要。 即树脂的熔融温度、树脂的固化温度、热盘的设定温度、材料的实际温度和升温速率的变化。 熔化温度是指当温度升至70℃时树脂开始熔化。 正是由于温度的进一步升高,树脂进一步熔化并开始流动。 在70-140℃期间,树脂容易流动。 正是因为树脂的流动性,树脂才可以充胶润湿。 随着温度逐渐升高,树脂的流动性由小变大再变小。 最后,当温度达到160-170℃时,树脂的流动性为0,此时的温度称为固化温度。 为了使树脂更好地填充和润湿,控制升温速率很重要。 升温速度是层压温度的体现,即控制升温时间和升温幅度。 加热速率的控制是层压板质量的重要参数。 升温速度一般控制在2-4℃/MIN。 升温速度与PP的种类和用量的不同密切相关。 对于7628PP,升温速度可以快一些,即2-4℃/min; 对于1080和2116PP,升温速率可控制在1.5-2℃/min。 同时,PP用量大,升温速度不能太快,因为升温速度太快,PP的润湿性差,树脂流动性大,时间短, 容易造成滑板,影响贴合质量。 热板的温度主要取决于钢板、钢板和牛皮纸的传热情况,一般为180-200℃。

2、压力和多层压合压力是根据树脂能否充满层间空腔,排出层间气体和挥发物的基本原理。 由于热压机分为非真空热压机和真空热压机,从加压开始有一段加压。 二级增压和多级增压。 一般非真空压力机采用一般加压和二级加压。 抽真空机组采用二级增压和多级增压。 多段加压通常用于高、精、薄的多层板。 压力一般根据PP供应商提供的压力参数来确定,一般为15-35kg/cm2。

3、时间和时间参数主要是指层压加压时间、升温时间和成胶时间的控制。 对于两级层压和多级层压,控制层压质量的关键是控制主压时间,确定从初始压力到主压的转换时间。 主压施加过早,会导致树脂挤出过多,流胶过多,造成层压板、薄板、甚至滑板胶水不足。 如果主压力施加的时间过晚,会导致粘接界面不牢固、空洞或气泡等缺陷。

因此,如何确定层压温度、压力、时间软件参数是多层板加工的关键技术。 根据多年贴合的实践经验,相信贴合软件参数“温度、压力、时间”是可以有机匹配的。 只有在试压成功的基础上,才能确定最理想的“温度、压力、时间”软件参数。 但“温度、压力、时间”参数可根据不同的PP组合结构、不同的PP供应商、不同的PP型号、不同的PP特性来确定。 层压后经Qc检验符合设计要求。 在印制电路板生产过程中,只要严格按照上述要求和相关工艺技术指标进行生产,就可以有效提高多层板的层压质量。 电路板制造、电路板设计、PCBA加工厂家为您讲解如何提高多层板的层压质量?

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱